|

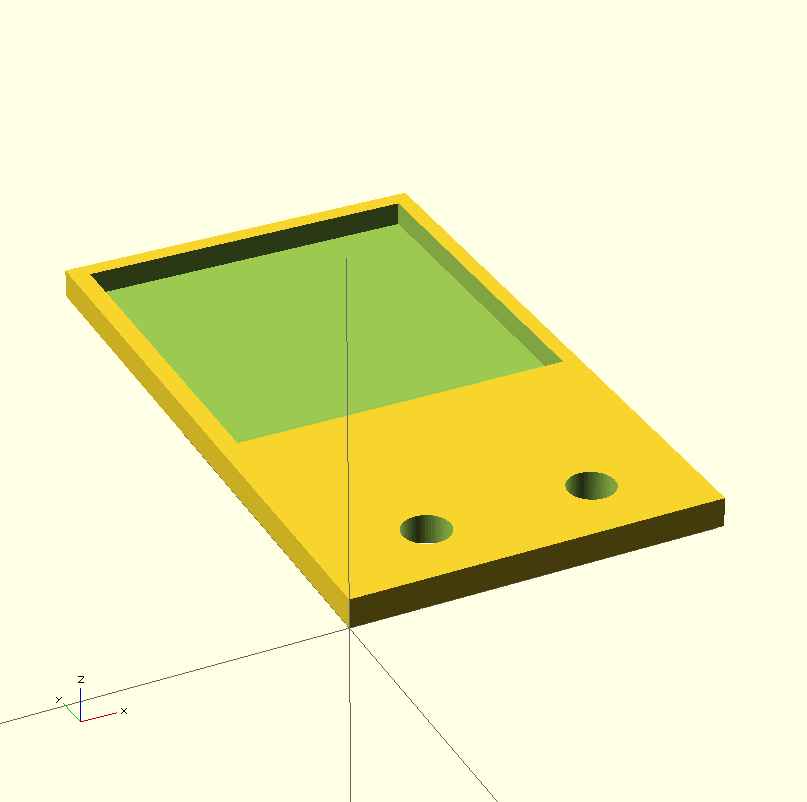

- 2mm starke Spiegelfliese auf dem

Druckbett mit |

- Planes Druckbett |

|

- Universeller Filamentspulenhalter

(3teilig) mit |

- Leichter und gleichmäßiger

Lauf der Filamentspule |

| -

Inbusschrauben M3 zur Befestigung der Heizung auf dem Druckbett durch M3-Schlitzschrauben ersetzt. |

-

Besserer Anzug der Heizung auf dem Druckbett möglich. M3-Innen-Inbus waren schnell "rund" nach dem erstmaligen Anziehen der Schrauben |

| -

Flachbandleiter-Anschlüsse des Druckbettes (für Heizung und Thermofühler) mit Aderendhülsen und Schraubklemmen auf dem Heizungsboard installiert. |

-

Bessere/sichere Verbindung, da der Flachbandleiter durch die X/Y-Bewegung ständig bewegt wird und mir die Lötverbindungen recht dünn/dürftig erscheinen. |

|

-

Separates Netzteil mit 24V/5A für die Druckbett- heizung über eine einfache Relaisschaltung mit Freilaufdiode angeschlossen. LEDs zeigen den aktuellen Zustand des Heizsignals, des ext. Netzteils und der Bettheizung entsprechend an. |

- Schnellere Aufheizung des Druckbettes auf ca 50° für PLA durch die höhere Heizleistung. - ABS-Verarbeitung ist nun möglich, da das Druckbett die benötigte Temperatur von ca. 100°C in etwa 15 Minuten erreicht. (Dies war bisher gar nicht möglich!)

Ein komplettes Bild, der fertig am Drucker |

| -

Filamentführung mit 2 Unterlegscheiben als Bordscheiben und einem Wälzlager angebracht. |

-

Waagerechtes Abspulen des Filaments mit einer senkrechten Einführung in den Extruder. - Weniger Filamentbruch durch weniger Biegungen des Filaments. |

| -

0-Punkt-Justierung für Z-Achse mit einer Feder und einer Rändelmutter modifiziert. |

- Einfaches

Einstellen des Nullpunktes für die Z-Achse durch die Rändelmutter per Hand. - Es wird nun kein Schraubendreher mehr benötigt. - Eine feinere Justierung ist nun recht einfach möglich. |

|

- Drucker auf 4 Schaumstoff-Blöcke gestellt. |

- Druckgeräusch wird gemindert. |

| - Handrad am

großen Extruderzahnrad angebracht. (selbst gedrucktes 3D-Teil von Thingiverse!) |

- Keine

schmutzigen Finger mehr beim Filament- wechsel. - Mit weniger Kraft und besserem Handling ist das Extruderzahnrad nun gut manuell zu Drehen. |

| - Schalter zum

manuellen Ein-/Ausschalten des Lüfters in den Lüfterstromkreis eingebaut. Es gibt folgende Schaltzustände für die Lüfterkontrolle: AUTO = von der Logik/der Software kontrolliert AUS = Lüfter permanent ausgeschaltet EIN = Lüfter permanent (100%) eingeschaltet |

- Durch

permanent abgeschalteten Lüfter verbinden sich bei manchen Objekten die Filamentlagen besser. (Macht manchmal bei homogenen Teilen Sinn.) - Durch permanent eingeschalteten Lüfter werden bei machen Objekten Trennungen von Konturen besser gedruckt, da diese durch die Kühlung schneller erstarren und nicht so verlaufen. (Macht manchmal bei Teilen mit vielen Überhängen oder Brücken und filigranen Konturen Sinn.) - Dies lässt sich nun manuell recht einfach steuern. |

| - 2 Schrauben am

Kunststoffhalter der Y-Achse an der Vorderseite stirnseitig eingedreht. (Löcher sind bereits vorhanden!) |

- Dadurch

einfaches Spannen/Nachspannen des Zahnriemens der Y-Achse möglich. - Kein zusätzlicher Spannmechanismus für den Y-Achsen-Riemen notwendig. |

| - 4

Druckfedern zur Unterstützung der Druckbett- höhenverstellung zwischen dem Druckbett und den oberen Verstellmuttern eingebaut. |

-

Betthöhenverstellung geht nun einfacher, da die Federn das Bett immer schön nach oben drücken. Man öffnet die untere Verstellmutter und gibt dann quasi mit der oberen Schraube den benötigten Weg nach. Beim Erreichen der gewünschten Höhe wird einfach wieder mit der unteren Mutter gegen die obere Mutter angezogen. - Die losen Kunststoffverstellmuttern klappern nicht mehr beim Druckvorgang/bei Vibrationen. |

| - 2

Druckfedern + 2 Unterlagsscheiben an der Hotend-Befestigung eingebaut. |

-

Durch den Federdruck lösen sich die Schrauben der Hotend-Befestigung nicht mehr von selbst. Da die Teile Wärme/Kälte ausgesetzt sind "arbeitet" hier das Material (auch die Schrauben), was zur Lockerung und Verstellung des Hotends führen kann. - Durch den Federdruck wird nun auch nicht mehr die lange PTFE/Teflon-Führung durch das Verschrauben mit Gewalt in die Kunststoff- aufnahme am Extruder "gequetscht", sondern gut angedrückt und die Federn halten dagegen und verhindern das Aufdrehen der Schrauben. |

| - 40cm Lüfter durch 80cm Lüfter ersetzt. | -

Bessere Kühlung bei "Filament-Brücken". - Keine Zusatzanbauten an dem (kleinen) Lüfter notwendig um den Luftstrom an die richtige Stelle zu kanalisieren, da nun hier generell ein höheres Luftvolumen zur Verfügung steht, welches auch gut das Hotend umströmen kann. |

| - 2 x

4 Klemmen auf 2 x 4 Klemmen auf dem Alu- Profil der Z-Achse montiert. |

- Hier

werde ich bei zukünftigem Wechsel des Extruders die Drähte für den Extruderthermistor (2x), die Extruderheizung (2x) und für den Servomotor (4x) nicht mehr fest verlöten, sondern mit den Klemmen verbinden. So lässt sich der Extruder zukünftig einfacher montieren/demontieren ohne jedes mal die Lötverbindungen auftrennen und wieder verbinden zu müssen. |

| -

Thermistor (Temperaturfühler) für die Extruder- heizung im Hotend mit temperaturbeständigem Klebstoff in der kleinen Bohrung im Messingkörper eingeklebt. |

- Der

Thermistor ist aus der kleinen Bohrung im Messingteil des Hotends rausgerutscht. Da die Drähtchen am Thermistor wirklich haarfein sind, kann es bei mehrmaligem Verbiegen der Drähtchen zu einem Drahtbruch direkt am Thermistor kommen. Dies dürfte nun durch die Fixierung des Thermistors nicht (mehr) auftreten. |

| -

Staubfänger/Schmutzfänger am Extruderzahnrad angebracht. (selbst gedruckte 3D-Teile von Thingiverse!) |

- Nun

fällt beim Druck kein Zahnradabrieb (schwarzes Kunststoffmaterial) mehr auf das zu druckende Teil. |

| -

Obere Aufhängung/Lagerung der Z-Achse gegen stabilere Version ausgetauscht. (selbst gedruckte 3D-Teile von Thingiverse!) |

-

Durch die stabilere Aufhängung "eiert" die Gewindespindel der Z-Achse nicht mehr so stark, dadurch werden die einzelnen Drucklayer etwas gleichmäßiger/homogener ausgedruckt. |

| -

Kühlkörper auf die Pololu-Steppertreiber aufgeklebt. |

-

Bessere Kühlung der Steppertreiber. (Einer ist mir schon defekt gegangen. Vermutlich wegen mangelnder Kühlung.) |

| -

Motoraufhängung vom Steppermotor der Z-Achse gegen eine stabilere Version ausgetauscht. (selbst gedruckte 3D-Teile von Thingiverse!) |

-

Durch die stabilere Aufhängung walkt der Motor nicht mehr in der Aufhängung. Dadurch läuft die Gewindestange der Z-Achse leichter und schwingungsärmer, was ebenfalls zu einem gleichmäßigeren und auch homogeneren Schichtaufbau der einzelnen Drucklayer beiträgt. |

| -

Aufsatzteil zur Erhöhung der Halterung für die Filament-Spulenaufhängung angebracht. (selbst gedruckte 3D-Teile von Thingiverse!) |

-

Durch die Erhöhung läuft das Filament in einem sanften Bogen senkrecht in den Extruder ein. Dadurch wird das Filament nicht so "gestresst" und der Extruder kann das Filament leichtgängiger von Rolle abspulen bzw. mit weniger Kraftaufwand ziehen. |

| -

Am Steppertreiber für X-/Y-/Z-Achse und Extruder die Spannung für die Regelung der Stromaufnahme von 0,425V auf 0,555V eingestellt. |

-

Durch die Erhöhung laufen die Steppermotoren stabiler und "vergessen" keine Schritte mehr unter stärkeren Belastungen auf den Achsen oder dem Extruder. (Durch die Erhöhung werden die A4988-Bausteine auf den Pololu-Steppertreiberboards sicherlich wärmer, was durch die angebrachten Kühlkörper aber kein Problem darstellen sollte!) |

| -

An Z-Spindel eine M8-Gewindestange eingebaut, die weniger unrund läuft. |

-

noch etwas besserer und homogenerer Schichtauf- bau beim Ausdruck. |

| -

Kurbel mit eingepresster M8-Sechskantmutter am oberen Ende der Z-Achsen-Spindel angebaut. (selbst konstruiertes und gedrucktes 3D-Teil (keine Abbildung vorhanden); Die Gewindestange ist mit M8x420 etwas länger als das Originalteil mit M8x380, damit die Kurbel gut montierbar ist!) |

-

Z-Achse lässt sich nun, bei entriegelten Motoren, recht einfach manuell nach oben und unten bewegen. Ist manchmal recht nützlich, wenn man den Extruder reinigen will oder etwas zu justieren hat. |

| - Einen EIN/AUS-Schalter vor das Netzteil geschaltet. | -

Nun lässt sich der Drucker (z. B. bei einer Fehl- funktion) recht einfach "hart" abschalten, ohne den Netzstecker ziehen zu müssen. |

| -

Auf die Spiegelfliese habe ich (zum Testen) mal Haarspray (von meiner Frau) gesprüht, statt Kapton-Tape aufzukleben. |

-

Hält das Objekt gut auf dem Druckbett fest. (Da ich noch einen Vorrat vom Tape habe, werde ich den aber erstmal aufbrauchen und dann schauen, ob ich dann generell wirklich auf Haarspray umsteige.) |

| -

Filamentzuführung/-einführung mit einer Bohrbuchse (Durchmesser 3,5mm innen) ausgebüchst. (Die Filamenteinführung war kein rundes Loch mehr, sondern ein eingeschliffenes Langloch. Dadurch wurde das Einziehen des Filamentes für den Extruder-Motor immer schwerer, da sich das Filament im ausgeschliffenen Langloch langsam verklemmt hat.) |

-

Filament läuft nun wieder senkrecht in den Extruder ein. - Das Loch für die Filamenteinführung ist nun wieder exakt rund und glatt und kein ausgeschliffenes Langloch mehr. - Extruder-Steppermotor muss nicht mehr gegen das beginnende (Ein)Schleifen des Filaments an der Filamenteinführung arbeiten. - gerade das abrassive PLA-natur mit der rauhen Filament-Oberfläche verursacht nun keine Probleme mehr, da die Bohrbuchse innen absolut glatt und aus gehärtetem Werkzeugstahl ist. |

| - Flexible Wellenkupplung an der Z-Achse montiert. |

- Schichtaufbau der Z-Achse weiter verbessert. - Gleicht das "Eiern" der M8-Gewindestange noch etwas aus. |

| -

Das Gewinde der Z-Achse mit einem M8- Schneideisen nach geschnitten und die Z-Achse mit Fett abgeschmiert. (Anschließend die Achse mit den rechts stehenden Befehlen ein paar mal auf Z=0 und Z=200 gefahren, damit sich das Fett gut auf der Achse verteilt!) |

- Kein "Wobbeln" der Layerlagen mehr erkennbar. - Mutter läuft nun leichtgängig über die "Z-Spindel". - mit Befehl "G1 Z200 F1000" die Z-Achse komplett hochgefahren und mit Befehl "G1 Z0 F1000" die Achse wieder genau auf den Null-Punkt fahren lassen. Vorher war die Z-Achse nicht wieder auf dem Nullpunkt (=Stepperschritte verloren wg. Schwergängigkeit!?). - Nun läuft die Achse sauber. Die Layerlagen sind nun fein aufeinander. Kein Versatz mehr erkennbar. |

| -

Filamentzuführung auf der rechten Seite abgeschliffen, damit das Wälzlager mit der Federspannung das Filament besser gegen die Filamentschraube drücken kann. |

-

bei nachgearbeiteter Filamentschraube und bei dünnerem Filament konnte mit der Schraube und der Feder kein Druck mehr ausgeübt werden, da schon der Anschlag erreicht war. Nun ist wieder etwas "Luft" um wieder leichten Druck auf das Filament, zur besseren Mitnahme, aufbauen zu können. - Filamentschraube "überspringt" nun nicht mehr, da bessere Traktion gegeben ist. - größerer Verstellweg mit besserer Dosierung der Federspannung zum Andruck des Wälzlager an das Filament bzw. als Gegendruck zur Filament- schraube. |

| -

Glasplatten 205x205x2mm für das Druckbett durch 215x215x2mm vom Glaser ersetzt. Sehr

zu empfehlen ist hier |

-

nun kann ich wirklich 200x200mm bedrucken. Bisher waren da abzüglich den Halteklammern von vorne und hinten an der Glasplatte netto nur 200x190mm Druckbereich übrig. - die Glasplatten vom Glaser sind absolut plan. Bei den Spiegelfliesen war der ein oder andere "krumme Hund" dabei. |

|

- Extruderdüse + Heizelement mit Fiberglasgeflecht zur Wärmeisolation umwickelt und mit Kabel- bindern an den Zuleitungsdrähten befestigt. |

-

wenn der Lüfter anspringt wird die Düse nicht so stark abgekühlt und behält die Extrusions- temperatur weitestgehend bei. - Filamentfluss trotz Kühlung bleibt gleichmäßig. - Besseres Druckbild bei Brücken und Überhängen. |

|

- U-Scheibe auf Innendurchmesser 10mm aufge- |

-

Nun "sinkt" bei Erwärmung der Teflonhülse der |

|

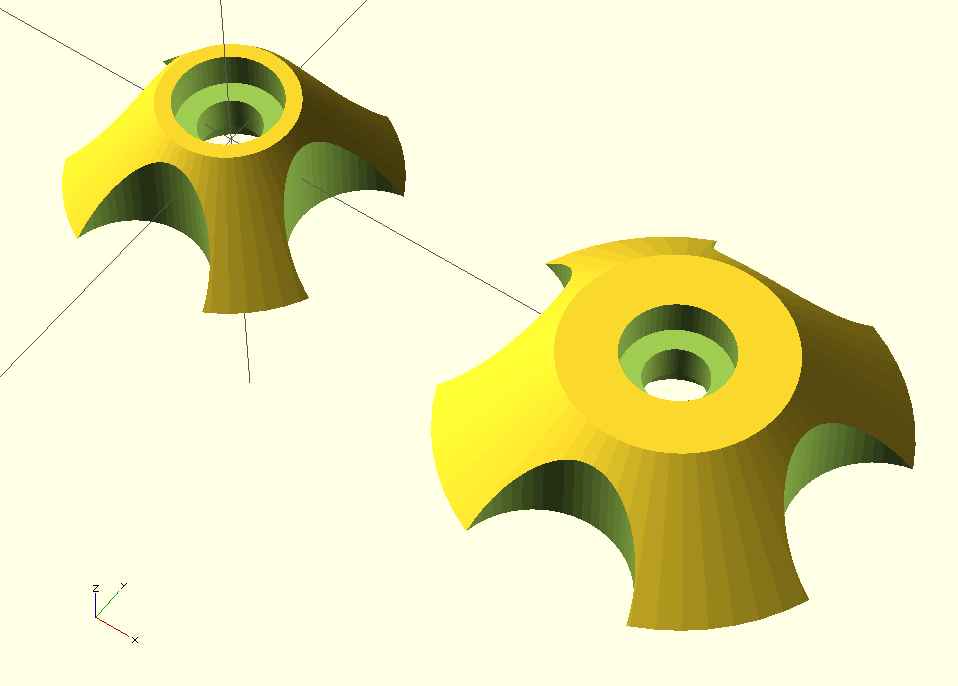

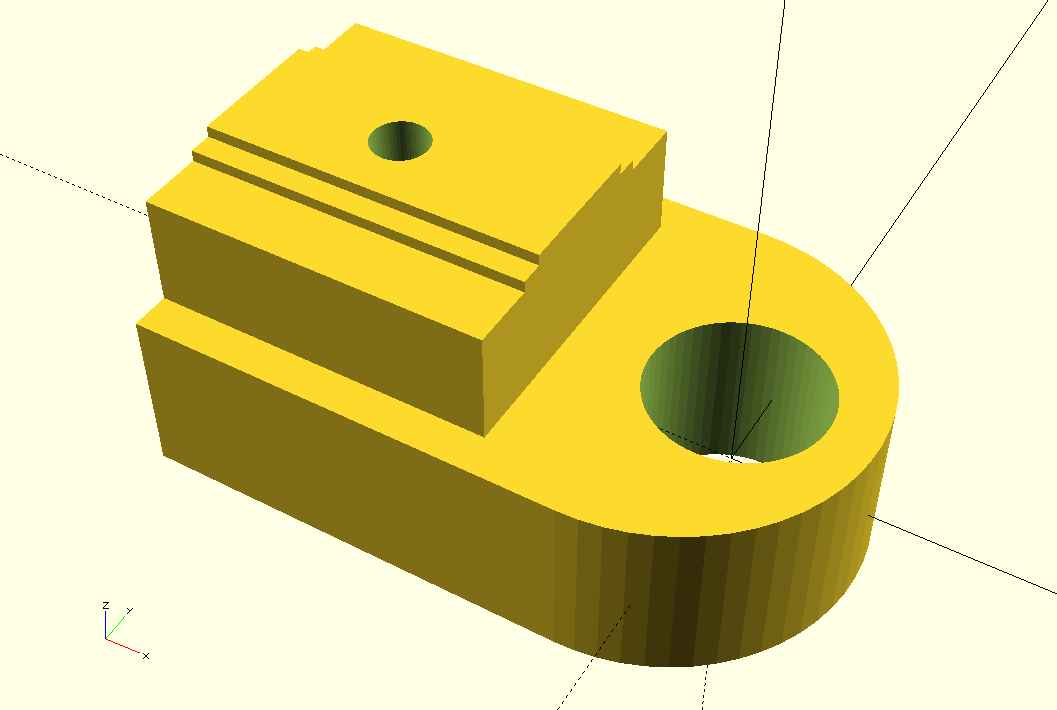

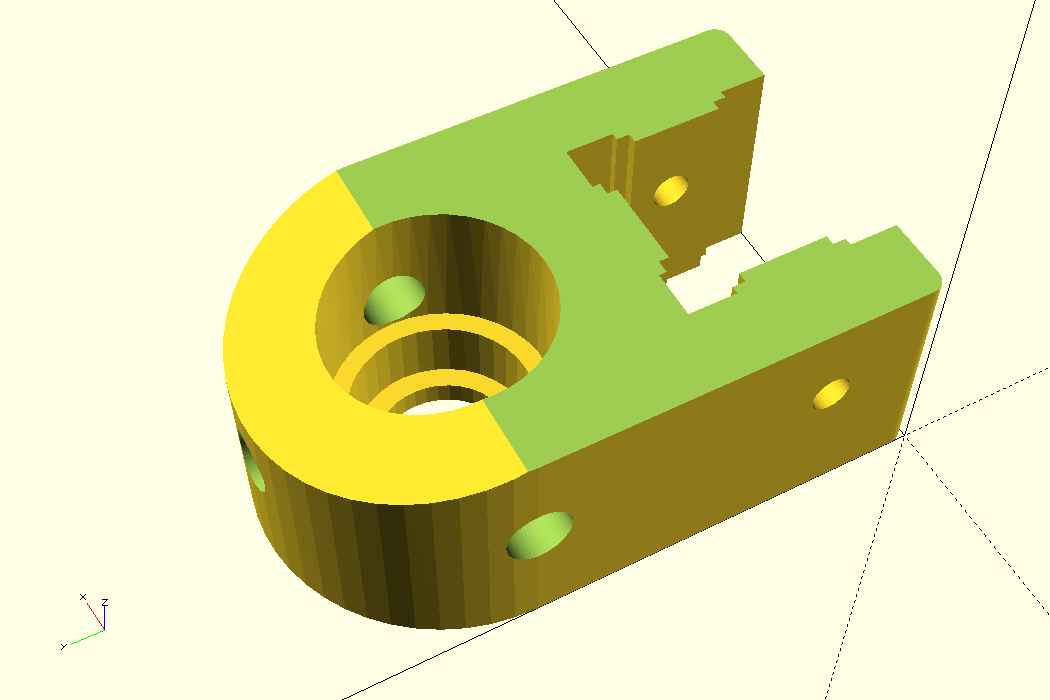

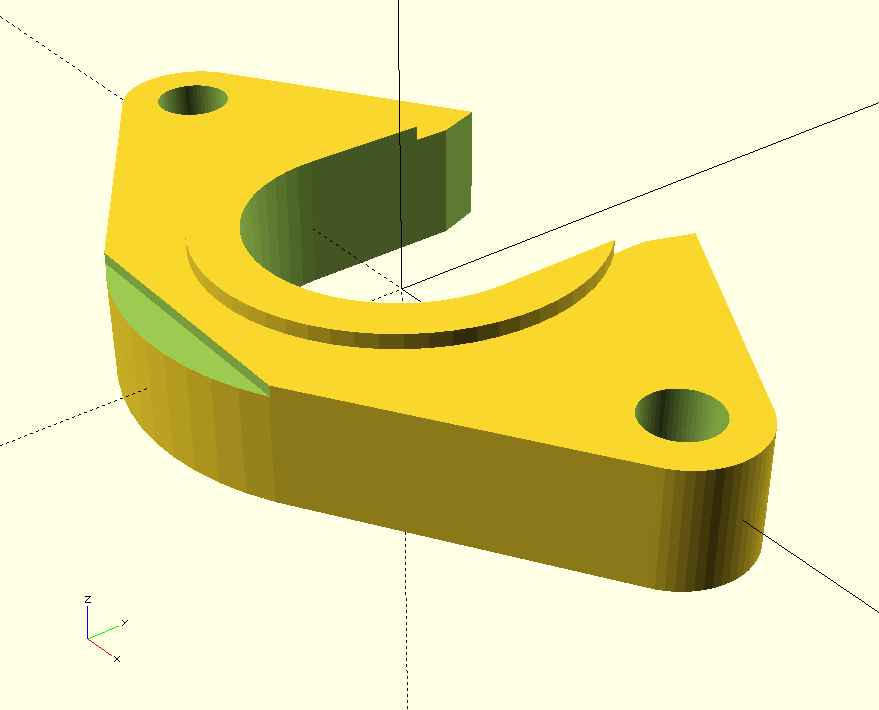

- Eigene Filamentspulenhalter für M6-Gewinde- stange mit 2 x Wälzlager 606 (6x17x6mm) eingebaut. |

-

Das Teil aus dem Thingiverse-Portal war zwar recht ok, aber war nicht genau auf diese Wälzlager ausgelegt. Mit der Zeit hat sich das Lager aus dem Lagersitz gelöst. Da ich aber 606-Lager da hatte, habe ich mir in OpenSCAD einfach dieses Teil selbst konstruiert. - Inzwischen gibt es auch eine kleine und eine große Version; je nach Mittelloch der Filamentspule. |

|

- den originalen Lüfter 40x40 zur Kühlung der 4 |

-

bessere Kühlung der Steppertreiber. Trotz den |

|

- Flachbandleiter für Heizbett durch 4x2,5² Boxen- |

- die 2x4 Adern des

Flachbandleiters für die Ein- |

|

- Adapter auf die originale Filamentführung gebaut um |

-

Ab sofort kann ich nun auch flexible Materialien |

|

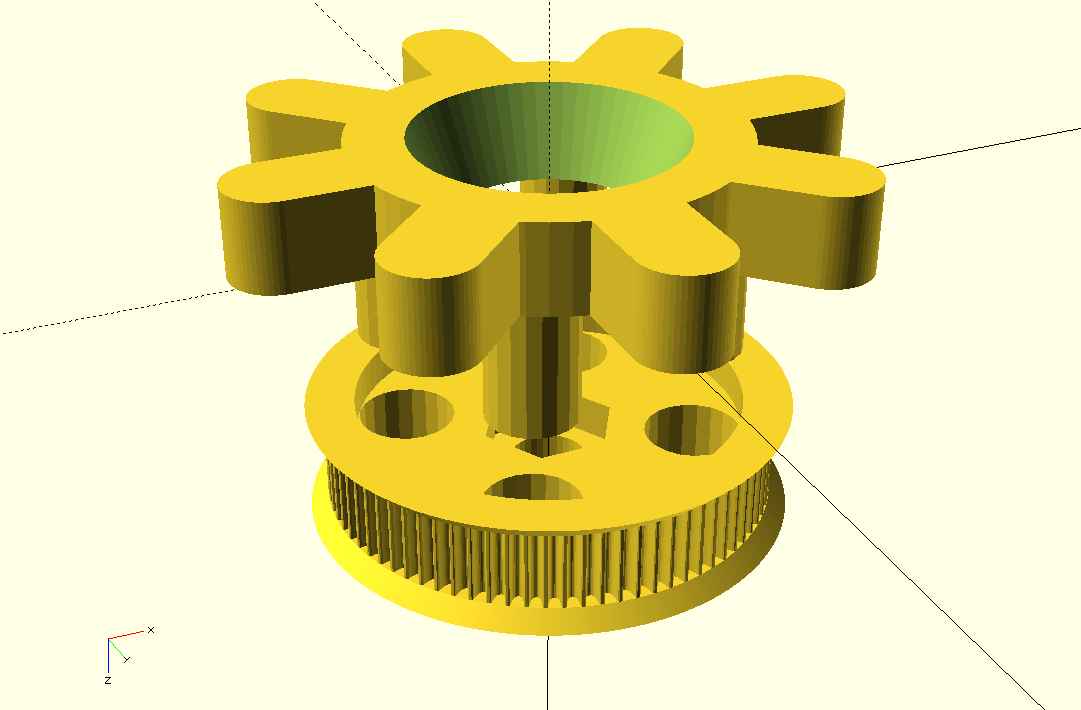

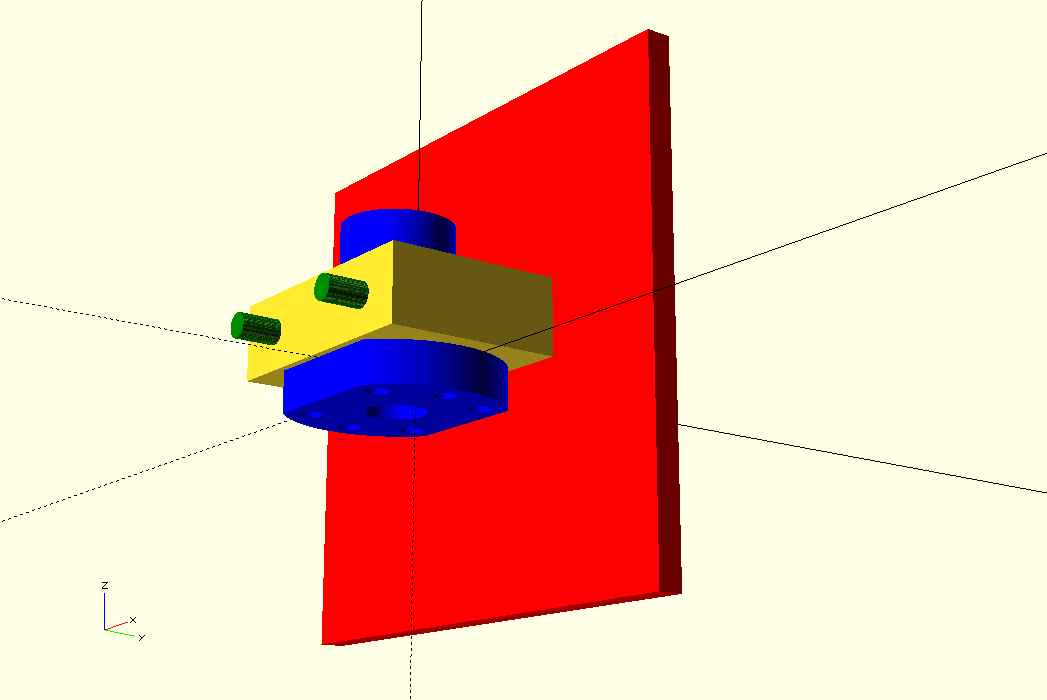

- Extruder von Zahnradantrieb auf Riemenantrieb mit GT2-Riemen und -Riemenscheiben umgebaut. (selbst gedrucktes bzw. selbst modifiziertes 3D-Teil von Thingiverse bzw. Anpassung der OpenSCAD- Datei von Thingiverse!) |

-

Extruder ist wesentlich leiser. - Positioniergenauigkeit höher. - Retrakt genauer (keine "Luft" bei Lastwechsel). - Durch gleichmäßigeren Materialfluss sind die Lagen homogener und die Deckschichten glatter. - Kein (schwarzer) Abrieb mehr von den Zahnrädern im Druckobjekt, deshalb ist nicht länger eine Einhausung des Extruderantriebes notwendig. |

| - X- und Y-Achse auf GT2-Riemenantrieb umgebaut. | -

Genauere Layerlagen durch höhere Positionier- genauigkeit der GT2-2mm-Riemen und GT2-2mm-Riemenscheiben. |

|

- Handrad für die Extruder-Riemenscheibe konstruiert und angebaut/aufgesteckt. |

-

Das hatte sich schon beim normalen Zahnrad gut bewährt. |

|

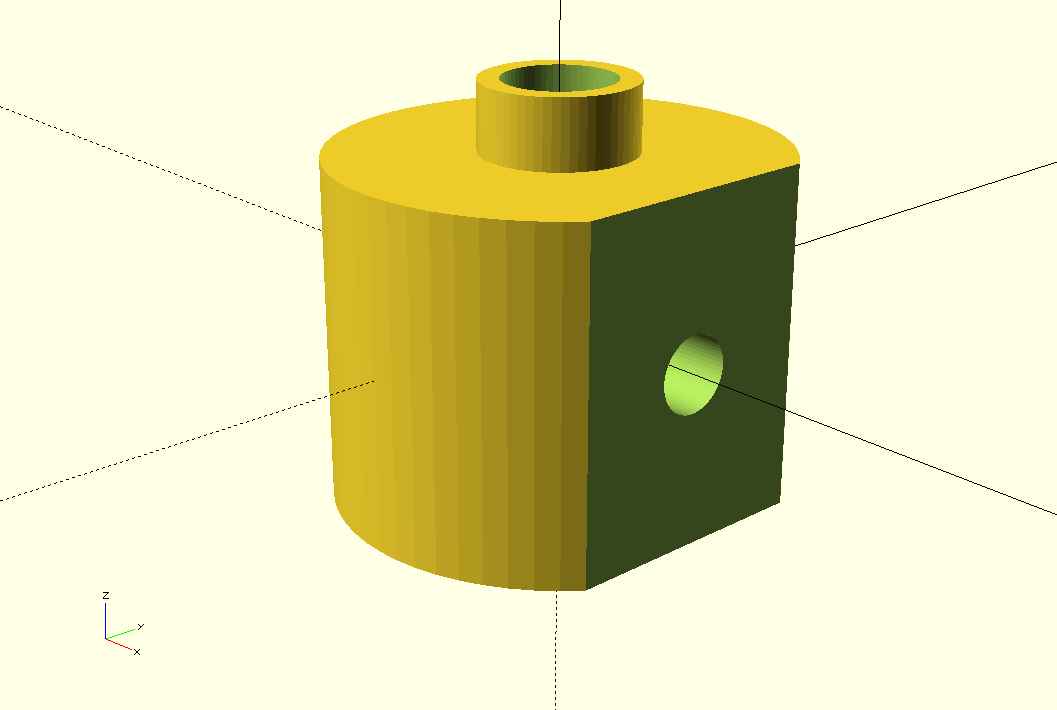

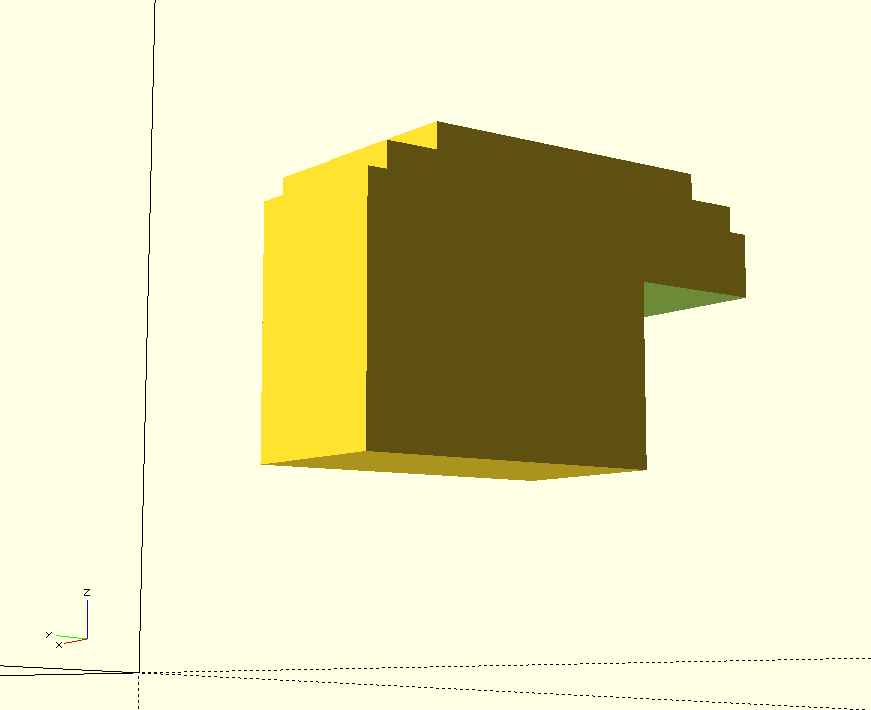

- Schnellspanneinrichtung mit Klemmhebel konstruiert und an der M6-Gewindestange der Filamentspule angebracht. |

-

Das lange Ab- und Aufschrauben des Handrades und Lösen bzw. Kontern mit z. B. einer Flügelmutter dauerte immer recht lange. - Nun wird einfach die Schnellspanneinheit bis zum Anschlag am Wälzlager-Innenring der Spulen- lagerung aufgeschoben und mit einem Klemmhebel mit M5-Schraube auf der M6-Gewindestange fixiert. |

|

- Halterung für eine 2. Kugelbüchse auf der rechten Seite der Z-Achse konstruiert und montiert. |

-

Reduktion der Vibrationen in der Z-Achse. - Bessere/genauere Führung auf der rechten Seite. - Verbesserung in den Layerlagen. |

|

- Kugelumlaufspindel 12x4x450 mit selbst konstruier- ter Mutteraufnahme montiert. (Die obere Lagerauf- nahme kann beibehalten werden, wenn die Spindel nur 400mm lang ist. Da ich aber die Spindel in 450mm lang einsetze, um oben eine kleine Kurbel zu montieren, habe ich mir noch eine neue obere Lageraufnahme gedruckt die nicht ganz so hoch ist, wie das alte Teil.) |

- Layerlagen liegen nun akkurat aufeinander. - Spindel ist absolut leichtgängig (=weniger Arbeit für den Z-Motor bzw. weniger Stromaufnahme.) |

|

- Mit Hilfe zweier selbst gebastelten MosFET- Schaltungen wird ein 12V-Lüfter für den Extruder (ist z. B. für E3D-Hotend notwendig) und ein 12V- Lüfter zur Kühlung der Steppertreiber auf der Elektronik nun über 2 Pins auf der Steckerleiste (Arduino Pin16 = PH1 und Arduino-Pin17 = PH0) mit einem 5V-Signal angesteuert. Der Schaltzustand wird jeweils über eine LED angezeigt.

T1+T2=MosFET IRLB3813PBF |

- In der Firmware kann nun eingestellt werden, ab welcher Hotend-Temperatur der obere Bereich des Hotends nun aktiv gekühlt werden soll. - In der Firmware kann nun eingestellt werden, dass bei der Aktivierung eines Steppermotors die Steppertreiber aktiv gekühlt werden und es kann auch eine entsprechende Nachlaufzeit eingestellt werden. |

|

- Unterstützungsadapter zwischen X-Motor und

Rahmenprofil des Druckers montiert. |

- Blechwinkel, an dem der X-Motor befestigt ist, wird nun bei Lastwechsel nicht mehr so gewalkt. - Riemenscheibe des Motor läuft nun nicht mehr schräg zum Zahnriemen und Zahnriemen wandert nicht mehr auf der Riemenscheibe. - Bessere Stabilität der Motoraufhängung. |

|

- E3D-Hotend (Original), mit eigenem Adapter für

den K8200, am Drucker montiert |

- gleichmässigerer Filamentfluß - feinere Spitze für feinere/gleichmäßigere Fäden - Layerlagen deutlich gleichmäßiger - tropft kaum nach - Aluteil mit Kühlrippen; kein Teflonteil - aktive Kühlung durch Lüfter |

| allgemeine Modifikation | allgemeines Ergebnis |

| -

Nutzung eines separaten Rechners (Thin-Client) für den 3D-Drucker mit Nutzung der autarken Software PrintRun/Pronterface. |

-

Hauptrechner kann nun wieder für andere Arbeiten benutzt werden bzw. muss nicht mehr "durchlaufen". - PrintRun ist etwas einfacher gehalten als Repetier-Host, reicht aber für das Drucken von gesliceten Dateien (z. B. mit Slic3r) vollkommen aus und benötigt keine 3D-Grafik-Hardware und starke Systemleistung eines Rechners für den 3D-Druck. - Der Thin-Client (Igel-PC; hatte ich noch übrig) braucht wesentlich weniger Strom und ist dank passiver Kühlung auch wesentlich leiser als mein "Hauptrechner". So kann der 3D-Drucker komplett autark und stromsparender (auch Nachts) "durcharbeiten". - Durch Nutzung von VNC kann im internen Netzwerk und auch von Außen auf den Thin-Client zugegriffen werden. D. h. Anschauen des Druckstatus oder Start eines Druckauftrages ist nun auch über das interne Netzwerk oder das Internet möglich. |

| -

Installation einer Webcam für den Drucker. (Hier geht's zur Oliver-Schlenker-K8200-Webcam). |

-

Per Fernwartung oder über meine Webseite kann ich nun sehen, ob der Drucker ordnungsgemäß läuft oder ob ein Fehler beim Druck aufgetreten ist. Bei einem Fehler kann ich dann auch per Fernwartung den Drucker manuell anhalten. - Interessierte Personen können sich meinen K8200 nun auch über meine Webseite in Aktion ansehen. |

|

- 12V-Halogenspot hinter dem Drucker installiert. |

- Per Fernwartung kann ich, mit

Hilfe des Pollin |

|

-

Inbetriebnahme eines ausrangierten Server-Blades |

-

Per Fernstart/Fernwartung kann ich jederzeit auf |

|

- Sendmail-Programm in PrintRun/PronterFace |

- Benachrichtigung per Email

und/oder SMS über |

|

- Nutzung eines ausrangierten

Blackberry Playbooks. |

- einfacherer und flexiblerer

Zugriff auf den Thin-Client- |