|

Ätzen einer eigenen

Elektronikplatine |

|

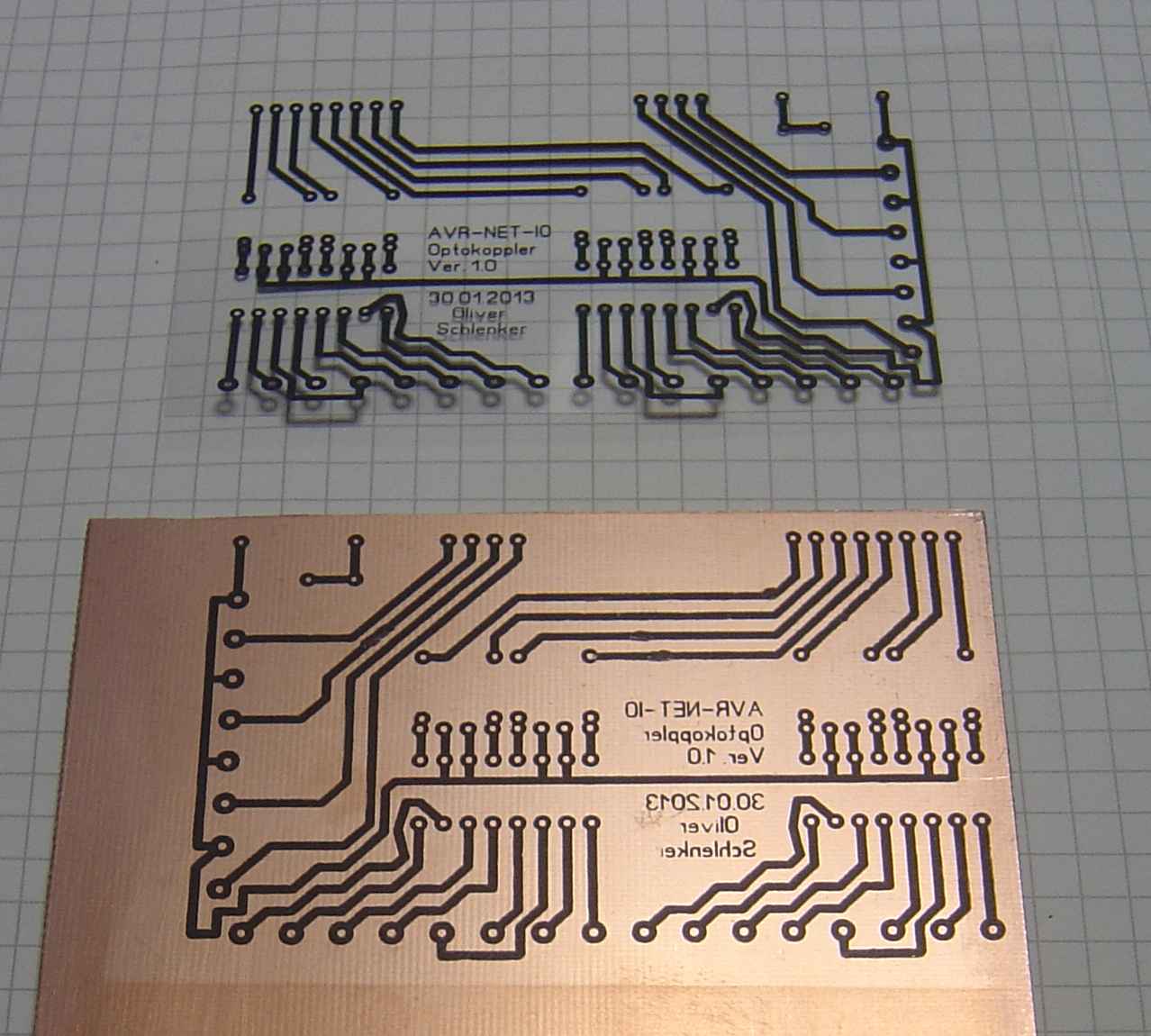

Beschreibung: Mit dieser Seite soll gezeigt werden, wie man mittels des Toner-Transfer-Verfahrens/der Toner-Direct-Methode eine eigene Elektronikplatine mit eigenem Layout herstellen kann. Ich bin ein großer Fan der Lochrasterplatinen und für einen schnellen und einfachen Aufbau einer Elektronik werde ich nach wie vor zu diesen Platinen greifen. Aber für ein eigenes Projekt, welches man ev. in einer kleinen Auflage herstellen möchte, ist eine Lochrasterplatine zu aufwendig. Hier mal meine Erfahrungen zum Herstellen selbst geätzter Platinen: Als Erstes habe ich das Layout mit einem Platinen-Layout-Programm (z. B. Sprint-Layout) erzeugt. Die Breite der Leiterbahnen habe ich mal mit 1,0mm festgelegt. Anschließend habe ich das Layout auf eine laserfähige Overhead-Folie spiegelverkehrt ausgedruckt und mit einem Bügeleisen auf eine, vorher mit Aceton gereinigte, einseitig mit Kupfer beschichtete, Platine aufgebügelt. Zwischen die Platine und dem Bügeleisen habe ich ein Stück Leinenstoff (z. B. eine von den Werbegeschenks-Stofftaschen) gelegt. Dadurch wird die Wärme besser übertragen, Unebenheiten ausgeglichen und das Bügeleisen gleitet besser über die Oberfläche. Anschließend habe ich die so "bebügelte" Platine bei ca. 170°C für ca. 10 Minuten in den Backofen geschoben, damit der Toner sich noch mal verflüssigt und Poren an der Oberfläche geschlossen werden. Ihr könnt auch das Bügeleisen umdrehen und die Platine darauf noch 10 Minuten aufheizen. Falls man sich an dieser Stelle vertut ist das (noch) kein Problem. Ihr könnt die Platine jederzeit wieder mit Aceton reinigen und erneut "bebügeln". Falls ein paar Stellen nach dem Ablösen der Transferfolie nicht sauber übertragen wurden, könnt Ihr die mit einem "Edding-3000-Stift" einfach von Hand nachziehen/ergänzen. Damit wird das darunter liegende Kupfer ebenfalls vor dem Ätzbad geschützt.

(Um die Grafiken klarer und detaillierter zu

sehen, solltet Ihr einen Klick mit der linken Maustaste

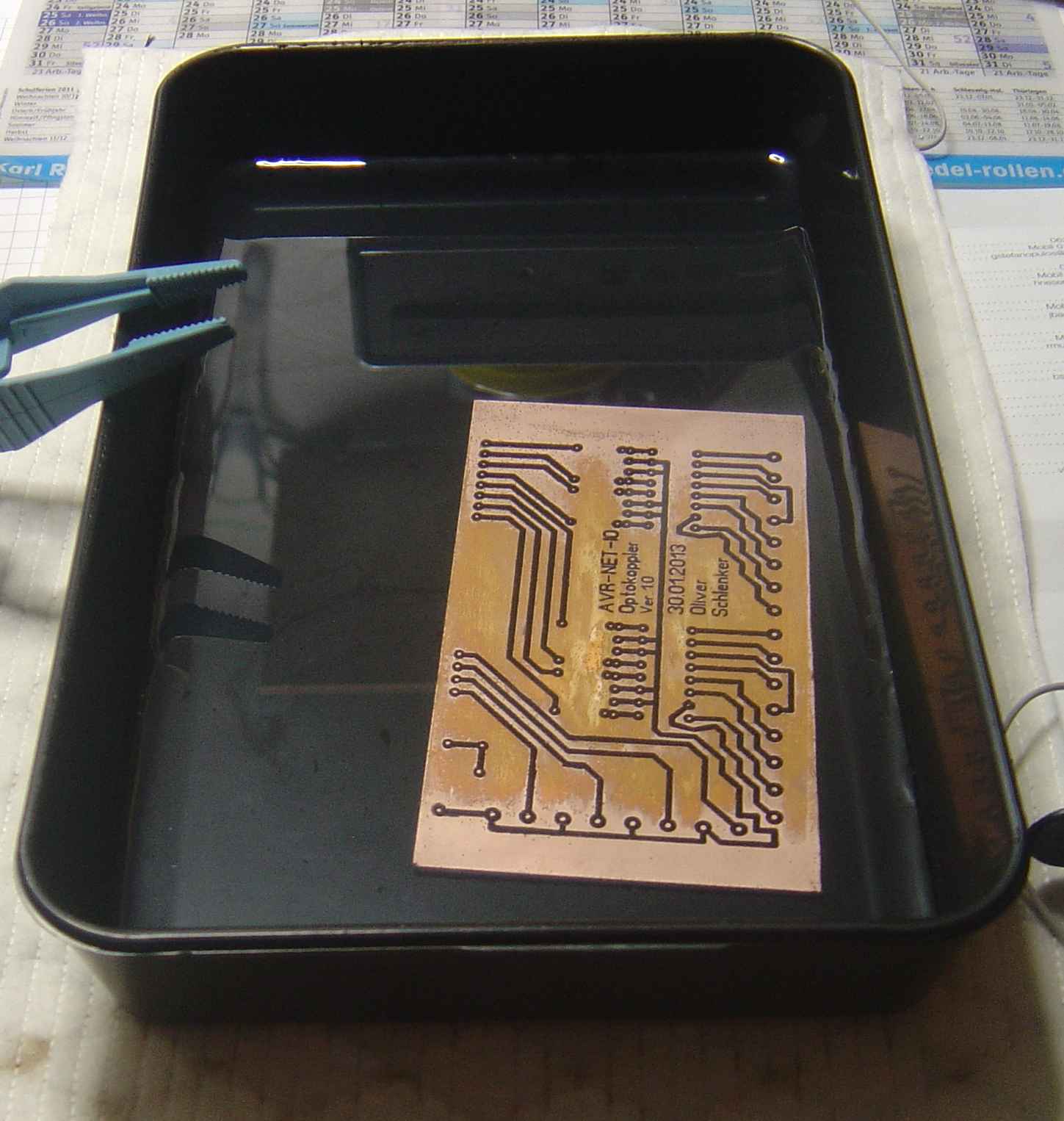

Als Ätzbad habe ich mir eine Kunststoffschale und

eine Kunststoffpinzette hergenommen. Da man die Ätzlösung bei ca. 40-50°C halten

soll, habe ich mir aus einer defekten Heizung meines Wasserbettes eine kleine

Heizung gebastelt. Die Heizung besteht aus Carbonfäden. Rechts oben und unten

habe ich dann mein Labornetzteil angeklemmt und über die Spannung und den Strom

das Ätzbad gut temperiert, bis zum Ende des Ätzvorganges, halten können. Das

Natriumpersulfat wird gemäß der Packungsangabe in vortemperiertes Wasser

gegeben. Ich habe das Zeug in einer Kunststoff-Flasche gemischt und anschließend

in die Kunststoffschale vorsichtig eingefüllt. Aus ca. 100g Natriumpersulfat

gewinnt Ihr ca. 0,5 Liter Ätzflüssigkeit. Während des Ätzsvorganges sollte die

Platine permanent in der Ätzflüssigkeit bewegt werden. Das beschleunigt den

Vorgang erheblich.

Hier mal ein Bild des laufenden Ätzvorganges

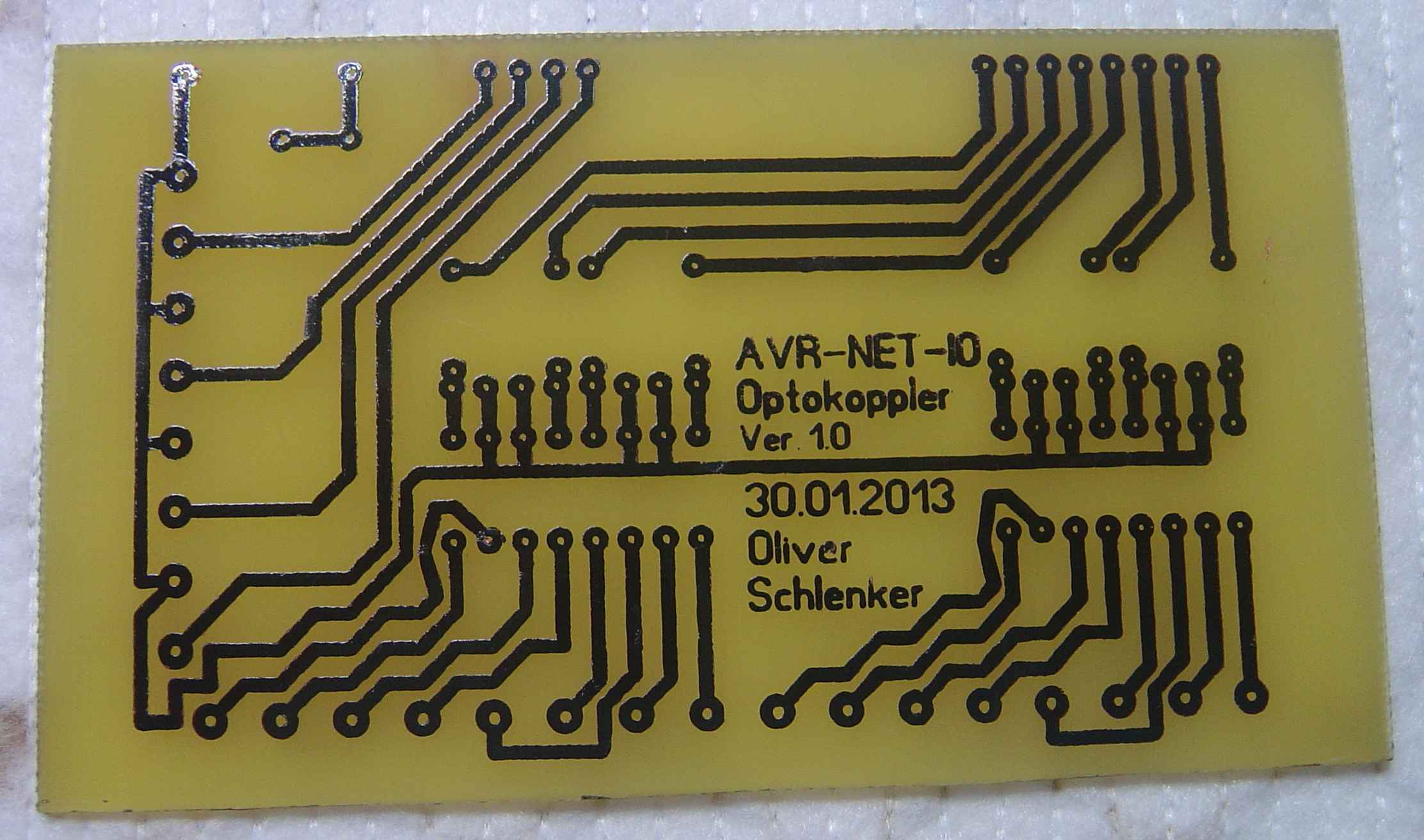

Hier mal ein Bild des fast fertigen Ätzvorganges Hier ein Bild der fertig geätzten und gewässerten Platine: Anschließend habe ich noch mit Aceton den Toner von den Kupferbahnen entfernt. Nun muss die Platine nur noch gebohrt und mit den Bauteilen bestückt bzw. verlötet werden. Zum besseren Schutz der Leiterbahnen kann man die Platine noch mit einem Schutzlack versehen. Ich werde das Teil aber erst einmal roh lassen. Man weiß ja nie, ob man in der 1. Ausführung noch was am Layout ändern muss oder hier beim Prototypen noch mit Draht eine Leiterbahn nachziehen muss.

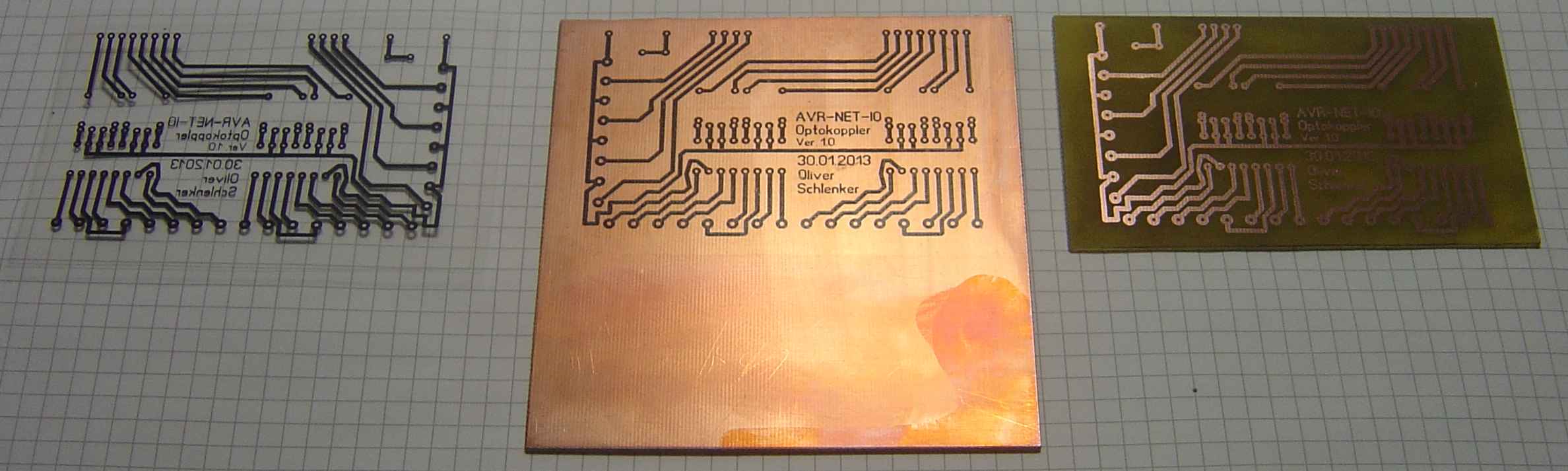

Zum Abschluss hier noch ein Bild mit den einzelnen

Schritten. Die ganze Sache war einfacher als ich es mir vorgestellt habe. Dennoch ist bei der Chemikalie Natriumpersulfat Vorsicht geboten. Wenn man aber einigermaßen ruhig und sauber an die Sache herangeht ist das alles kein Problem. Das Bestücken und die Inbetriebnahme der Platine findet Ihr hier auf meiner Webseite unter folgenden Link: Ausgangskarte für das AVR-NET-IO mit Optokopplern anstatt mechanischen Relais

Beim "Aufbügeln" schwören hier

verschieden Leute auf glattes Katalogpapier z. B. aus dem Reichelt-Katalog, ich

persönlich habe mit der laserfähigen Overhead-Folie die besten Erfahrungen

gemacht. Das muss aber wahrscheinlich jeder für sich selbst entscheiden.

Generell hoffe ich, dass ich einen kleinen Überblick über das Ätzen von eigenen

Elektronikplatinen geben konnte. Bei Interesse, Fragen, Wünsche, Anregungen, Lob oder Kritik könnt Ihr mir gerne eine

|