|

3D-Drucker K8200 (Bausatz von

Velleman) |

|||||

|

Beschreibung: Zu meinem 46. Geburtstag habe ich mir einen Bausatz für einen 3D-Drucker Typ K8200 der Fa. Velleman gegönnt. Mit dieser Seite möchte ich zeigen, wie man Teile recht einfach mit einem 3D-Drucker herstellen kann. Hier sind der Phantasie (fast) keine Grenzen gesetzt. Natürlich ist "Rapid-Prototyping" mit der Lasersintertechnik sicherlich vielseitiger, aber für den Privatmann oder kleinen Mittelstandsbetrieb (noch) nicht wirklich erschwinglich. Hier kommt nun das 3D-Drucken mit Kunststoff-Filament (FFF=Fused Filament Fabrication oder FDM=Fused Deposition Modeling) in's Spiel. Das Funktionsprinzip ist recht einfach gehalten. Auf eine beheizte Platte wird über einen kleinen Extruder ein zähflüssiger Kunststofffaden lagenweise aufgetragen, bis das fertige Bauteil erstellt ist. Bei dem Modell K8200 von Velleman ist das Heizbett in X- und Y-Achse verfahrbar. Der Extruder steht still bzw. wird nur in Z-Achsenrichtung Schicht für Schicht angehoben. Generell muss ich sagen, dass ich ca. 30 Stunden für den Zusammenbau des Bausatzes benötigt habe. Das Aufbauhandbuch mit guten 700 Seiten erklärt sehr gut den Zusammenbau und die Teile pro Baugruppe sind in entsprechenden Tüten nummeriert verpackt. Ich will aber auch nicht verschweigen, dass man doch rudimentäre Kenntnisse in Elektronik und Mechanik besitzen sollte. Inzwischen habe ich auch eine Webcam für den Drucker installiert: Oliver-Schlenker-K8200-Webcam

(Um die Grafiken klarer und detaillierter zu

sehen, solltet Ihr einen Klick mit der linken Maustaste

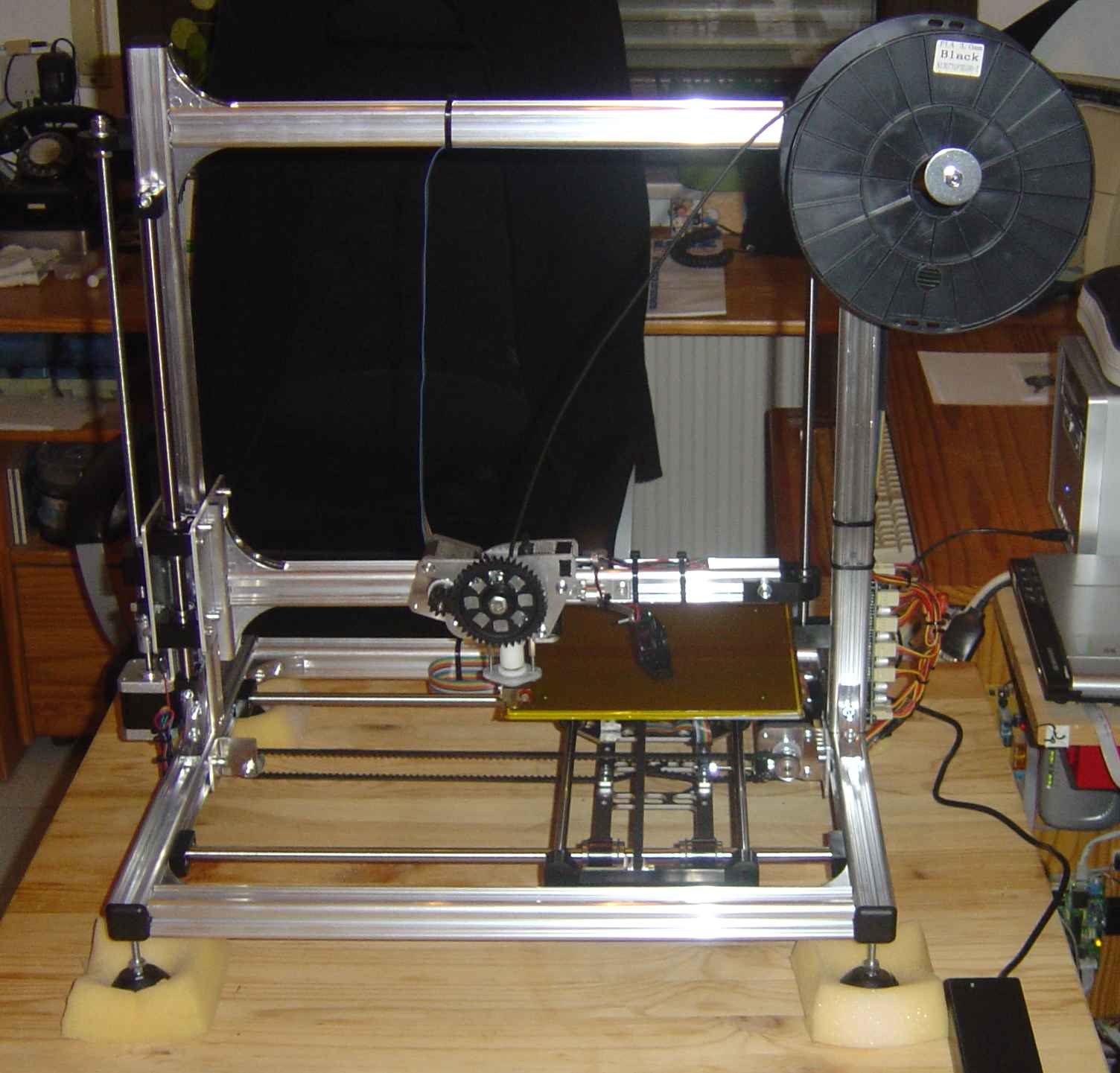

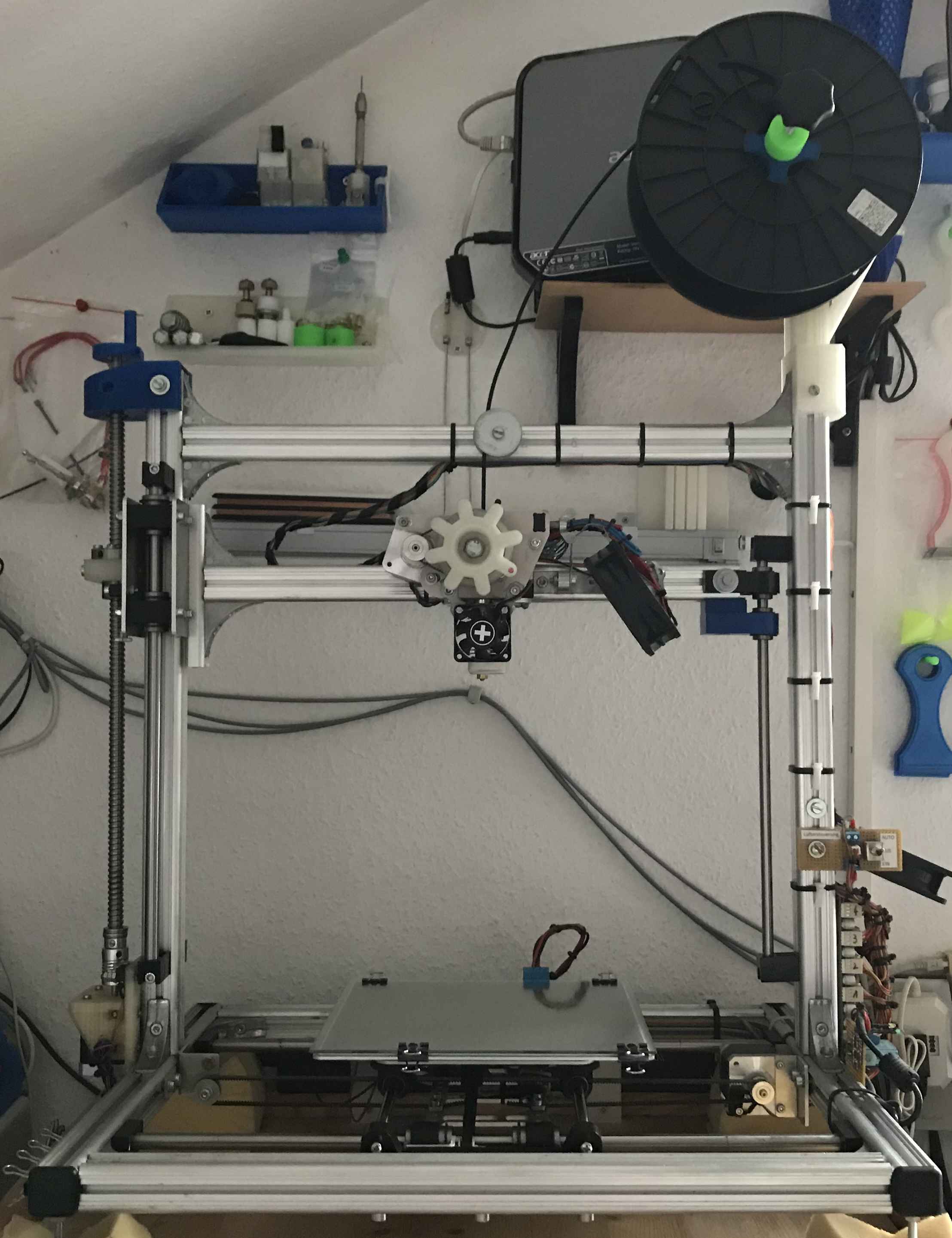

Hier mal ein Bild meines fertig aufgebauten

Druckers K8200 im Bausatz-Auslieferungszustand Auf den ersten Blick sieht das Gerät recht einfach und unscheinbar aus. Dennoch ist der Zusammenbau nicht unbedingt ein "Spaziergang". Unten sieht man den Tisch mit der Heizung, der in X- und Y-Richtung verfahren werden kann. Oben rechts die Spule mit dem Kunststoff-Filament, welches dem Extruder (Teil mit dem großen Zahnrad) zugeführt wird. Rechts seht Ihr die Ansteuerungselektronik, welche per USB (bzw. einer virtuellen COM) mit dem Rechner verbunden ist und über ein separates Netzteil mit 15V Spannung versorgt wird. Auf der linken Seite sieht man die Gewindespindel für die Z-Achse, welche dann den Extruder Schicht für Schicht nach oben bewegt. Die Schichtdicke pro Lage beträgt 0,25mm. Das 3mm dicke Filament wird auf 0,5mm extrudiert. Über eine Software (z. B. Repetier-Host) wird ein Modell (welches im STL-Format vorliegen muss) geladen, skaliert und als Schichtenmodell in G-Code (z. B. mit der Slic3r-Software) umgerechnet. Dann werden die G-Code-Daten an den Drucker geschickt und dieser baut dann Schicht für Schicht das Teil auf. Hier mal die Beschreibung eines Ablaufs bzgl. dem Druckvorgang: Das Modell (in diesem Fall eine

(bekannte) Comic-Figur) wird als STL-Datei in das Programm "Repetier-Host" Hier mal ein Auszug aus einem G-Code-Listing wie es nach dem Slice-Vorgang erstellt wurde:

Wenn man dann in der Software den Druckjob startet wird zuerst das Druckbett auf ca. 50°C und dann der Extruder auf ca. 190°C vorgeheizt (das kann schon ein paar Minuten gehen). Dann wird der G-Code an den Drucker per USB (bzw. virtueller COM-Schnittstelle) übertragen und es geht mit dem eigentlichen "3D-Druck" los.

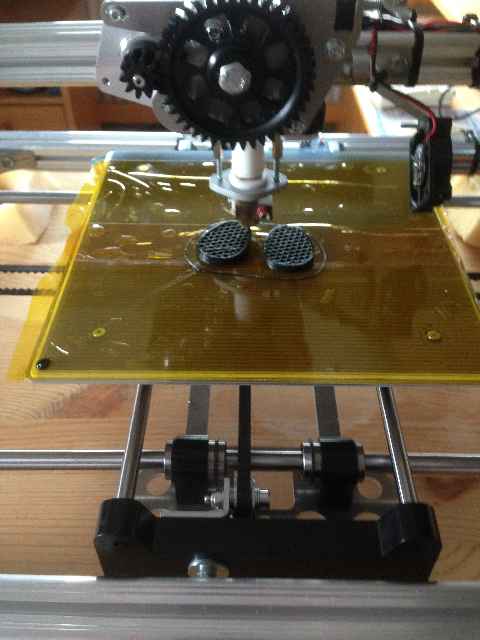

Hier mal ein Bild wie der Drucker mit den Füßen

der Figur anfängt

Hier ist der Drucker schon beim Oberkörper angekommen:

Na? Schon klar was oder wer das wird?

Nun noch die charakteristischen Ohren der Figur:

Und hier das fertige Ergebnis:

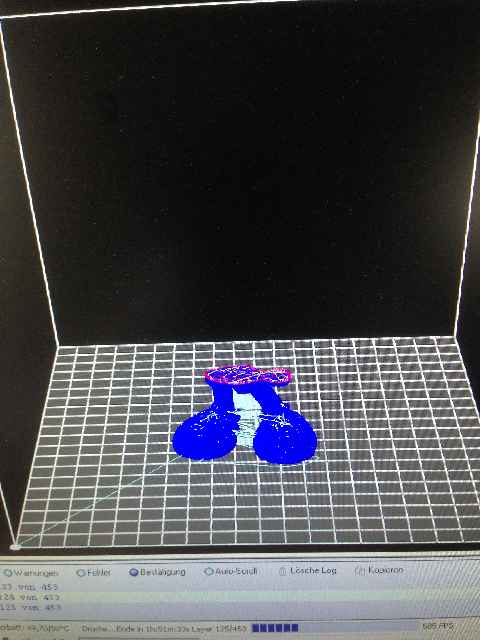

Im Programm kann man sogar online den Aufbau der

einzelnen Layer und die

Die Laufzeit für diesen Druck lag bei knapp 2 Stunden. In der Software kann man während des Druckens noch Feineinstellungen vornehmen (z. B. Temperatur des Extruders, Vorschubgeschwindigkeit, Temperatur des Druckbetts, u. v. m.). Damit kann man sicherlich die Druckzeit noch auf die Hälfte runter bringen. Da dies allerdings mein erster Ausdruck mit dem Gerät war, habe ich da mal die Finger davon gelassen und die Standard-Einstellungen benutzt. Inzwischen habe ich das Druckbett bzw. die Heizung nicht mehr direkt mit Kapton-Tape beklebt (was für die Haftung der Figur am Boden empfohlen wird), sondern habe eine Glasplatte zugeschnitten, mit Kapton-Tape beklebt und mit Clips auf der Heizung befestigt. Nun ist das Druckerbett absolut eben und der Extruderkopf hat an jeder Position den gleichen Abstand zum Druckerbett. Dies hat zu einer erheblichen Verbesserung des Druckbildes bzw. den Layerlagen geführt und die Teile lassen sich nach Demontage der Glasplatte von dieser einfacher entnehmen anstatt direkt vom Druckbett. STL-Modelle (sinnvolle und auch weniger sinnvolle) gibt es, frei herunterladbar, wie "Sand am Meer". Ich finde hier das Portal Thingiverse.com recht gut. Sicherlich gibt es da auch noch andere Portale. Ansonsten kann man sich STL-Modelle mit gängigen 3D-CAD-Programm wie z. B. Autodesk Inventor oder Solidworks auch selbst erstellen.

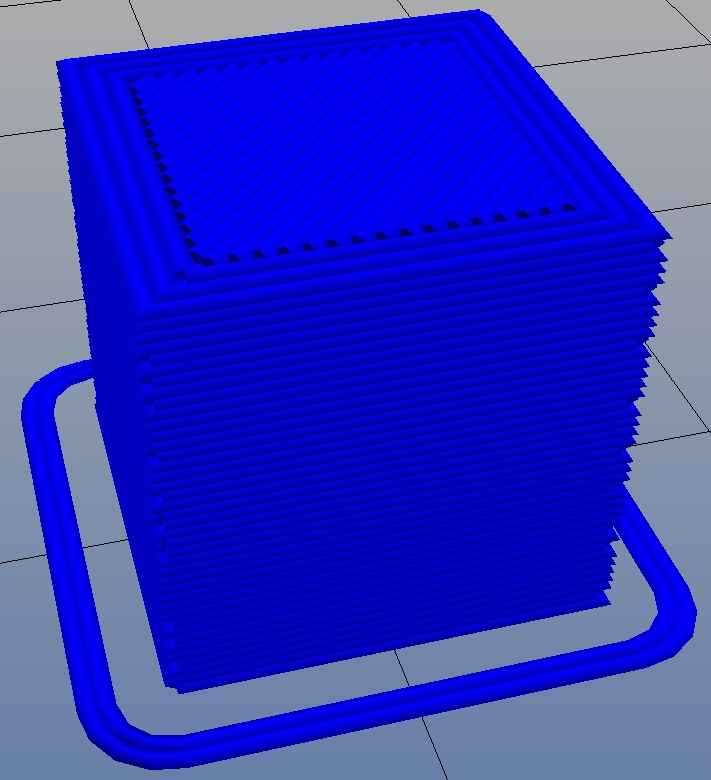

Hier mal ein kleiner Querschnitt aus dem (mehr

oder weniger sinnvollen) Von oben links nach unten rechts: Comic-Figur, Schlüsselanhänger, Clip-Bausteine, Schraube mit Mutter, Schwingungsdämpfer, kleine Flasche mit Schraubdeckel, kleine Box mit Schiebedeckel, steckbares Leitungssystem für Flüssigkeiten, Münz-Flaschenöffner, Pinzette, Einkaufswagen-Chip, Taschenmesser, Düsenkegel, Flieger mit Abschussvorrichtung, Flügelmutter, Wälzlager-Ersatz, Tubenausquetscher, stapelbare Lagerbox, diverse Kleinteile (Clips, Zahnräder, hohler Spielewürfel). Von oben links nach unten rechts: Nussknacker mit großer Schraube, Paar Papierrollenhalter, Kleiderhaken zum Einhängen an einer Tür o. ä., Aschenbecher, Narrenratsche (aus einem Stück gedruckt!), Comic-Figur-Schmuckkasten groß mit Deckel, Tubenquetscher-Schlüssel, Espresso-Tasse (war ein Versuch mit ABS-Kunststoff), Feilengriffe, Kabelhalteclip zum Aufclipsen auf M8 Gewindestange, Kreisel, 2 kleine Maschinenschraubstöcke, V-verzahnte Zahnräder, Comic-Figur-Schmuckkasten klein mit Deckel, Kamm, Maultrommel (Dan Moi). Inzwischen habe ich auch Ersatzteile für den Drucker selbst ausgedruckt und montiert. U. a. auch Zahnräder für den Extruder und einen neuen Filament-Spulenhalter mit Wälzlager-Lagerung. Eine Liste meiner Modifikationen am Drucker findet Ihr weiter unten. O. g. Teile stellen sicherlich nur einen Auszug dar, was man mit dem Gerät alles ausdrucken kann bzw. was ich bisher ausgedruckt habe. Die Laufzeit der Teile kann bis zu mehreren Stunden betragen. Je nach Größe der Teile und Fülldichte der Hohlräume etwas mehr oder weniger. Die Teile werden von mir nicht zum Kauf angeboten bzw. zeigen nur was man mit dem Drucker alles machen kann, da es hier sicherlich Patente und Schutzrechte auf den einzelnen Teilen gibt. Hier mal noch ein Testteil bzgl. dem Layeraufbau und Druckqualität. Der Würfel ist 10x10x10mm. Die Kanten sind gerade und im Winkel. Der Schatten und das transluzente Material täuschen da etwas. Beim Nachmessen mit der Schieblehre bewegt sich die Kantenlänge im Bereich +/-0,1mm. Ich denke man kann zufrieden sein. Die etwas "verrupften" Kanten (sieht man genauer bei starker Vergrößerung) rühren vom Slice-Programm her. Dort wo der jeweils äussere Perimeter pro Layer endet ist eine kleine Lücke. Man kann sehr schön erkennen, dass das Slice-Programm bei jedem Layer den Startpunkt per Zufall auswählt, damit nicht eine einzelne Kante mit den Lücken übereinander entsteht. Der erste Druck (die Comic-Figur) ist kein Vergleich zum jetzigen Druckergebnis. (Allerdings war dazu Einiges an Umbauarbeiten an der Z-Achse notwendig. Die Änderungen die ich an meinen Druckern durchgeführt habe findet Ihr weiter unten im Detail aufgelistet bzw. hier.) Slice von einem Würfel 10x10x10mm mit Slic3r 0.9.10b: Und hier ein Bild vom Ausdruck Inzwischen habe ich angefangen einfache Teile, für den täglichen Gebrauch, selbst zu "konstruieren/modellieren". Hier kann ich Euch das Open-Source-Programm "OpenSCAD" sehr empfehlen. Das Teil ist sicherlich kein hochmodernes, objektorientiertes 3D-CAD, sondern eher was für Programmierer (links hat man einen Quellcode-Bereich in dem die Objekte gecoded werden, rechts sieht man eine Vorschau auf das Objekt und im unteren Bereich hat man ein Konsolenfenster mit Meldungen des Programms). Es kann ein Hüllenmodell/Gitternetzmodell gerendert und als STL-File gespeichert werden. Anschließend ist das Modell direkt für den 3D-Drucker slicebar. Wie gesagt, vielleicht nicht jedermanns Sache, da es eher an eine Programmiersprache als an ein 3D-CAD-Programm erinnert, aber OpenSCAD ist im 3D-Druckbereich bei vielen Anwendern recht verbreitet und beliebt und durch die Anlehnung an eine Programmiersprache genau mein "Ding".

Inzwischen habe ich bemerkt, dass es im Netz einige sinnvolle Modifikationen des K8200-Bausatzes gibt bzw. veröffentlicht sind und setze nun Stück für Stück die ein oder andere Anpassung/Verbesserung/Modifikation an meinem Drucker um. Hier eine Auflistung der von mir ausgeführten (mechanischen) Modifikationen an meinem K8200:

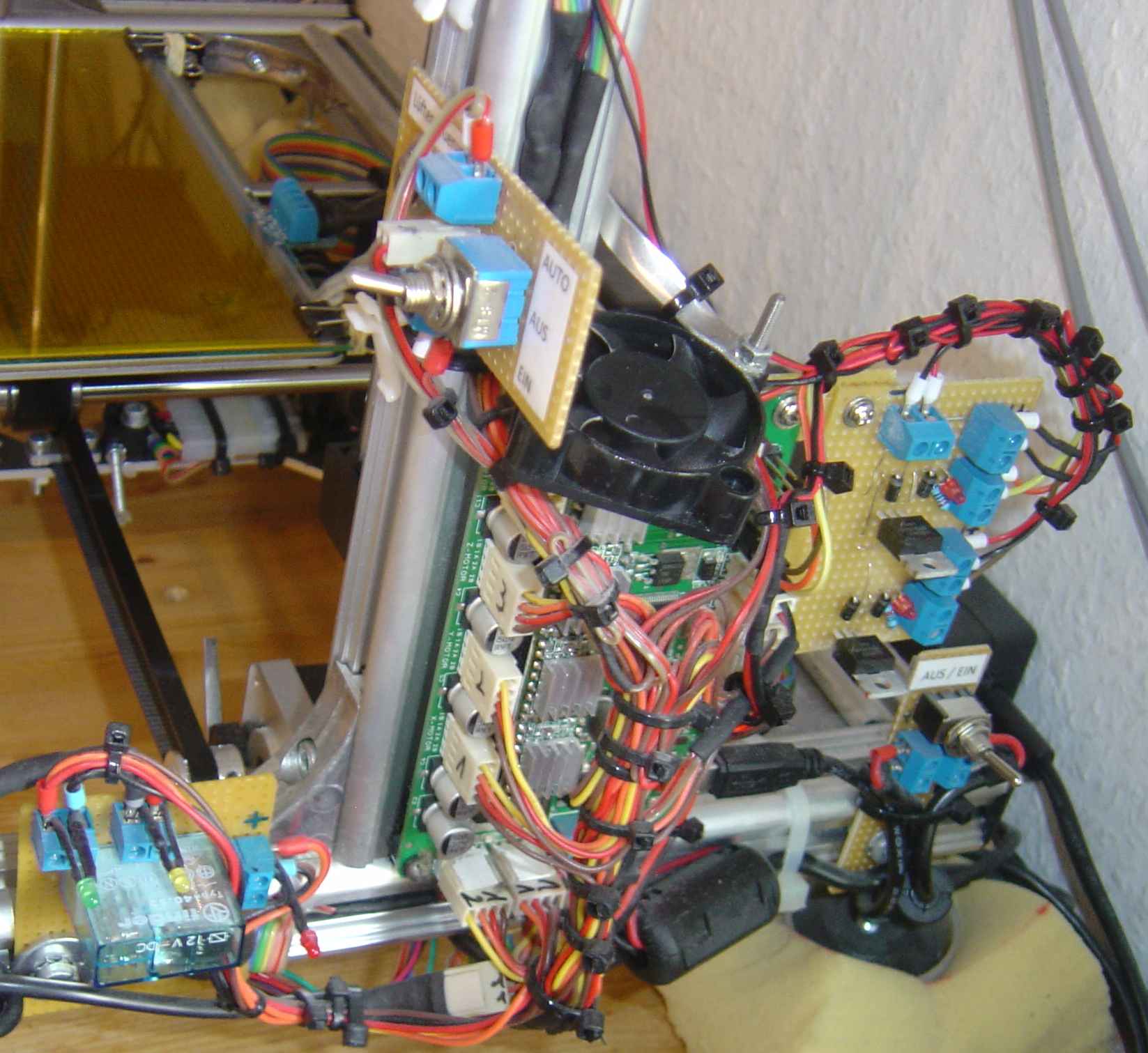

Hier ein Bild der rechten Seite des Gerätes Nr. 1 mit meinen

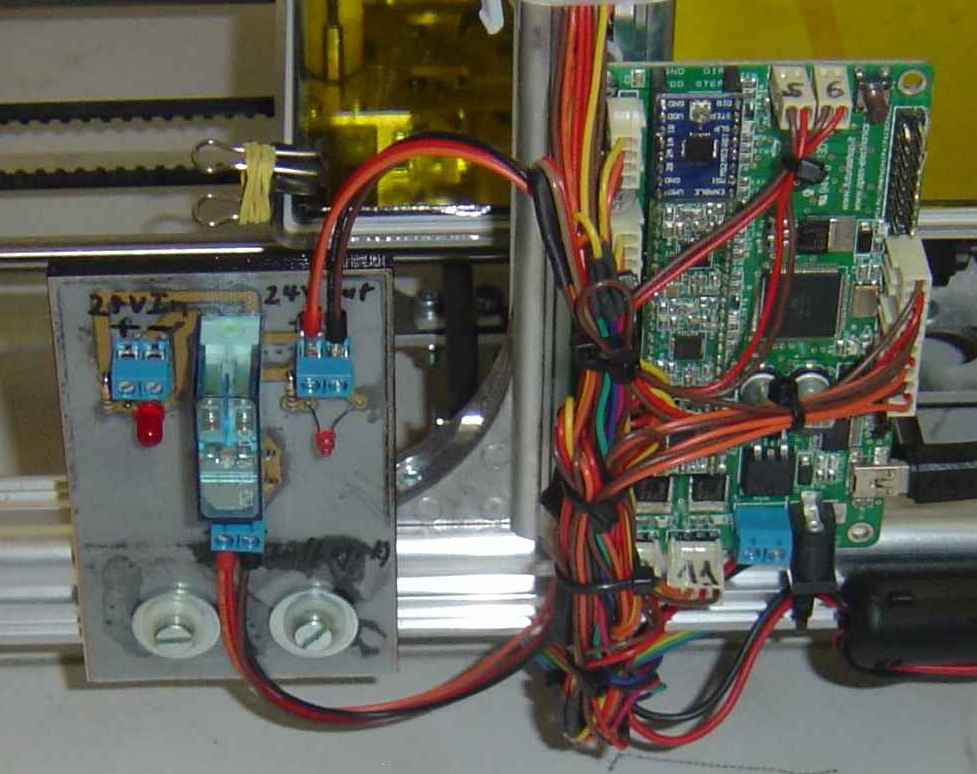

Elektronik-Modifikationen: Info: Nachfolgendes Gerät habe ich inzwischen verkauft bzw. ist nicht mehr in meinem Besitz! Vor kurzem habe ich einen zweiten K8200 als defektes Gerät erstanden. Nach Tausch des Pololu-Steppertreibers A4988 für den Extruder (blauer Baustein oben auf der Logik) und der richtigen Verlötung eines losen Endschalterdrahtes unter einem Schrumpfschlauch, lief das Gerät auf Anhieb. Gerät Nr. 2 habe ich ebenfalls, bis auf die manuelle Lüftersteuerung, den Extruder mit Riemenantrieb und die Kugelumlaufspindel statt der M8-Gewindestange für den Z-Antrieb, mit den o. g. generellen Modifikationen aufgerüstet. Die Ansteuerung des Heizbettes über ein externes 24V-Netzteil habe ich mit einer kleinen Relaisschaltung auf einer geätzten Platine umgesetzt. (Auf Gerät Nr. 1 hängt davon noch der Prototyp auf Lochraster-Basis (links), der nach wie vor tadellos funktioniert). Ein externes 24V-Netzteil habe ich an Gerät Nr. 2 allerdings noch nicht angeschlossen. Es ist aber alles vorgerichtet. Somit habe ich nun 2 nahezu identische Drucker. Beim 2. K8200-Drucker war das Mainboard die kompatible Ausführung von www.open-electronics.org bzw. die 3DRag-Ausführung. Statt den Steckverbinder-Buchsen sind dort auf dem Mainboard nur einfache Stiftleisten verlötet, was aber generell kein Problem darstellt. Ich habe hier das 2. Gerät bzw. den ATMega 2560 ebenfalls mit der Velleman-Marlin-V2.0-Firmware (=modifizierte Marlin-V1.0-Firmware) wie auf Gerät Nr. 1 geflasht. Generell kann ich den Kauf von Ersatzteilen bei "Open Electronics" sehr empfehlen. Trotz Versandkosten aus Italien und einer Umsatzsteuer von 22% sind die Artikel "unter Strich", je nach Auftragswert, meist günstiger als bei den üblichen Versendern für Ersatzteile des K8200.

Hier ein Bild der Elektronikmodifikation von Gerät

Nr. 2

Ich hoffe dass reicht Euch als kleine Einführung in die 3D-Druck-Technik.

Ich denke mit dem 3D-Drucker

K8200 kann man sich gut den Traum von der Herstellung von

|

|||||